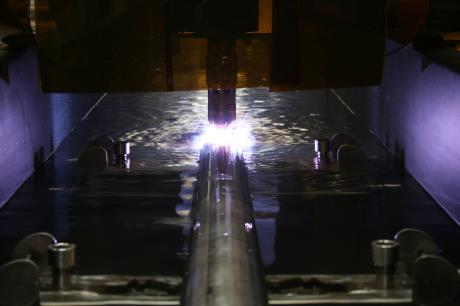

Plasmaschneidanlage MG - Das Multitalent für Ihre Fertigung

Ausnahmslose Präzision und Reproduzierbarkeit von Schneidteilen Der Zuschnitt steht in vielen Produktionen an erster Stelle. Unregelmäßigkeiten am Bauteil und Präzisionsverluste übertragen sich unweigerlich in die nächsten Bearbeitungsschritte. Durch den Einsatz von hochwertigen Komponenten verfügen MicroStep®-Schneidanlagen über eine hohe Maßhaltigkeit und Präzision an geschnittenen Konturen und Bauteilen, wodurch eine ausnahmslos hohe Reproduzierbarkeit, je nach Technologie sogar im Hundertstel-Bereich, gegeben ist.

Features

Vollautomatisches Bohren bis 40 mm Ø und Gewinden bis M33

Die vollautomatische Bohrlösung von MicroStep bis 40 mm Ø und Gewindeschneiden bis M33 schafft einen enormen „Mehrwert“ für Ihre Produktion. Dadurch können Bauteile vor dem eigentlichen Zuschnitt vollautomatisch mit präzisen Löchern, Gewinden oder sogar Senkungen versehen werden. Für einen reibungslosen und schnellen Werkzeugwechsel kann die Anlage zusätzlich mit einem 6-, 8- oder 16-Fach Werkzeugmagazin ausgestattet werden.

Schnelles und präzises Fasenschneiden bis 50°

Der endlos drehende MicroStep-R5-Rotator® bietet vollkommen neue Dimensionen im vollautomatischen Fasenschneiden:

- Vollautomatische und hochpräzise Fasenschnitte bis 50°

- Fasenschneiden an Blechen, Rohren & Profilen und Behältern

- Nachträgliches Anarbeiten von Fasen an fertige Bauteile

- Intuitive Programmierung mit der MicroStep-CAM-Software

- Automatische Kalibrierung des Rotators für gleichbleibende Qualität und Präzision

Behälterbodenbearbeitung

Die stabile Bauweise der MG-Baureihe mit massiver Portalbrücke ermöglicht individuelle Behälterbodenbearbeitung von bis zu 6.000 mm Ø. Je nach Schneidkopf (2D oder 3D) und entsprechend dimensioniertem Z-Achsen Hub ist sogar eine Bearbeitung von der Wölbung bis zur Krempe möglich. Selbstverständlich können alle Schneidaufgaben intuitiv mit der MicroStep-CAM-Software programmiert werden.

3D Rohr- & Profilbearbeitung bis 1.000 mm Ø

Die 3D Rohr- & Profilbearbeitung bietet eine sinnvolle Ergänzung im MicroStep-Anlagenkonzept. Je nach Aufgabenstellung können MicroStep-CNC-Anlagen mit unterschiedlichsten Rohrschneidevorrichtungen ausgestattet werden. Die zu bearbeitenden Rohre können ab einem Durchmesser von 30 mm bis hin zu 1.000 mm geschnitten werden – auch fertige Behälter können bis 1.300 mm Ø und 2.400 mm Länge bearbeitet werden!

Hohe Zuverlässigkeit auch in Dreischicht-Produktionen

MicroStep-Anlagen sind für ein langes Maschinenleben, teils auch unter harten Umgebungsbedingungen, konstruiert. Unterstützt wird die Zuverlässigkeit durch einen gut strukturierten Service. Hohe Maschinenverfügbarkeiten sind für MicroStep-Anlagen die Grundvoraussetzung für stabile Produktionsprozesse.

Maße

| Effektive Länge des Arbeitsbereichs*² | beliebig (in 1.500 mm Modulen) |

| Effektive Breite des Arbeitsbereichs*² | 1.500 bis 8.000 mm |

| Schneidprozess | Plasma, Autogen |

*² Der gesamte Arbeitsbereich kann mit dem Werkzeug vollständig bearbeitet werden

Werkzeuge

| Anzahl der Werkzeuge | 6 |

| Mögliche Anzahl an Fasenschneidköpfen | 2 |

| Max. Materialstärke Plasma | je nach Stromquelle |

| Max. Materialstärke Autogen | 250mm |

| Gasadressierung bei Plasma und Autogen | vollautomatisch |

* Alle Angaben zum Schneidbereich laut Herstellerprospekt

Fasenschneiden

| Fasenschneidkopf | MicroStep® R5 Rotator (Plasma oder Autogen) |

| Antriebe | AC Antriebe für höchste Dynamik und Präzision |

| Mögliche Rotation | serienmäßig ∞ |

| Arbeitsbereich | -50° bis +50° |

| Höhenregelung | vollautomatische Brennerabstandsregulierung |

| Genauigkeit | bis zu ± 0,1 mm dank automatischer Kalibriereinheit |

3D Rohr & Profilbearbeitung

| Min. und max. Rohr-Ø | 30 bis 1.000 mm |

| Mögliche Profil-Arten | Rund, Vierkant, Vielkant, Träger |

| Absaugung | sektional über den Rohrschacht und das Backenfutter |

Bohren, Gewinden, Senken

| Max. Bohr-Ø bis | 40 mm |

| Max. Gewinde | M33 |

| Automatischer Werkzeugwechsler | 6-, 8- oder 16-fach |

3D Behälterbodenbearbeitung

| Max. Boden-Ø bis | 6.000 mm |

| Bearbeitbare Bereiche | Wölbung bis Übergang zur Krempe |

Präzision

| Positioniergeschwindigkeit | 44.000 mm/min |

| Positioniergenauigkeit | nach DIN 28206 |

| X-, Y-Achse | Linearführungen, doppelt angetrieben und schrägverzahnt |

| Z-Achse | Kugelumlaufspindel |

| Portalausführung | massives Stahlportal |

Ihr Ansprechpartner

Dipl. Ing. Roger Dietrich

Beratung und Verkauf

Telefon: +49 (0) 3 62 04 / 71 00 - 13

rd@hs-maschinentechnik.de